Na dopravu plynu a ropy z ložísk k spotrebiteľom sa používajú diaľkovodné potrubia, ktorých dĺžka dosahuje niekoľko stoviek kilometrov. Na výrobu takýchto potrubí sa používajú prevažne mikrolegované akosti ocelí s veľmi dobrou zvariteľnosťou. Práve pri preprave zemného plynu a ropy vznikajú u týchto typov ocelí často problémy s koróziou, ktorá môže viesť až k haváriám s nevyčísliteľnými škodami na životnom prostredí, resp. ľudských životoch. Najnebezpečnejším javom spojeným s pôsobením agresívnych komponentov v zemnom plyne (predovšetkým sulfán a chloridy) je korózne praskanie spojené s výrazným skrehnutím materiálu. [1-5].

Potrubné mikrolegované ocele akostí KX-52 až KX-70 termomechanicky spracované sa začali vyvíjať od začiatku sedemdesiatych rokov minulého storočia. Na teplej širokopásovej trati sa z týchto ocelí valcujú pásy do maximálnej šírky 1 530 mm a hrúbky 12,5 mm, z ktorých sa potom vyrábajú špirálovo zvárané rúry s vonkajším priemerom od ⌀ 406 mm do ⌀ 1 420 mm. Pri výrobe týchto rúr sa používa automatické zváranie pod tavivom (metódou 12 STN EN ISO 4063).

Podmienky experimentu

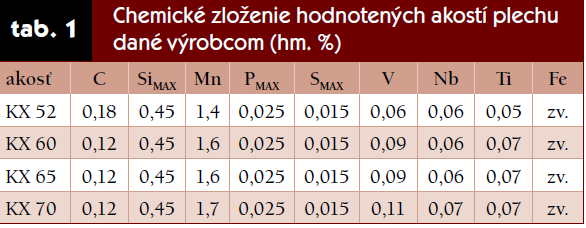

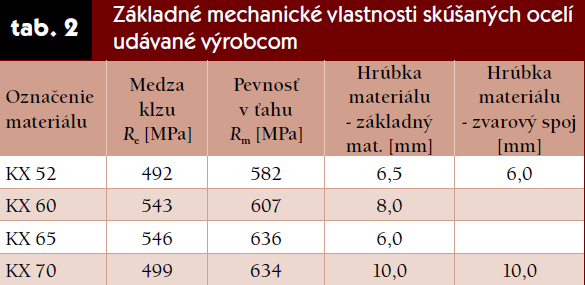

Na hodnotenie odolnosti proti vodíkovej praskavosti boli v zmysle NACE TM 0284-96 použité materiály na výrobu rúr, ktorých chemické zloženie a mechanické vlastnosti sú v tab. 1 a tab. 2.

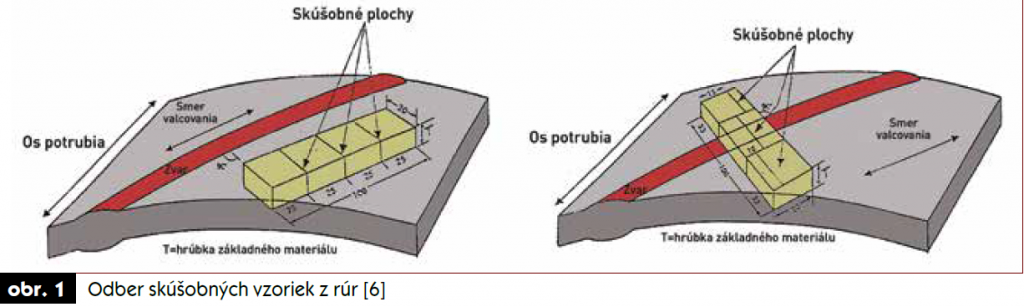

Na skúšku bolo odobratých 18 skúšobných vzoriek. A to po troch z materiálov KX 52, KX 60, KX 65 a KX 70. Ďalších 6 vzoriek bolo odobratých zo zvarového spoja, a to z materiálov KX 52 a KX 70. Odber skúšobných vzoriek sa uskutočnil tepelným delením s prídavkom na odstránenie tepelne ovplyvnenej oblasti frézovaním, s odstránením prevýšenia zvaru (obr. 1). Skúšobné vzorky mali dĺžku 100 ± 1 mm, šírka vzoriek základného materiálu bola 20 ± 1 mm a šírka vzoriek so zvarom 33 ± 1 mm. Hrúbka hodnotených vzoriek zodpovedá hrúbke steny skúšanej rúry [3].

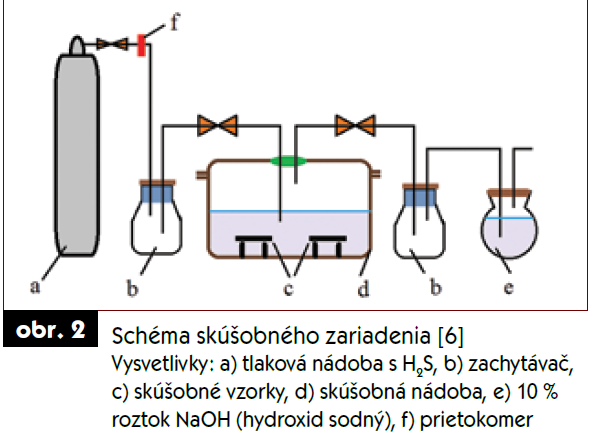

Kvalita odmastenia sa stanovila rozprašovacou skúškou v zmysle normy ASTN (American Society For Testing And Materials) F 21-65, „Skúška hydrofóbnych povrchových filmov pomocou rozprašovania“. Skúšobné prostredie – reagenty pre danú metódu sú: plynný dusík na čistenie, H2S (sírovodík), NaCl (chlorid sodný), CH3COOH (kyselina octová – systematický názov kyselina etánová) a destilovaná alebo dejonizovaná voda. Použité plyny boli chemicky čisté. Použité skúšobné zariadenie – skúška bola vykonávaná v konvenčnej komore, ktorá umožňuje prívod a čistenie H2S. Na obr. 2 je schematický diagram skúšobného zariadenia.

Metodika merania

Skúšobné vzorky boli umiestnené do skúšobnej nádoby tak, aby širšie plochy boli orientované vertikálne a boli oddelené od nádoby a iných vzoriek. Na 1 cm2 povrchu vzorky pripadajú min. 3 ml roztoku. Skúšobný roztok sa pripravil v oddelenej nádobe, ktorá bola naplnená dusíkom počas 1 hodiny pri prietoku 100 ml/min na liter roztoku. Skúšobný roztok pozostával z 5,0 hmotn. % NaCl a 0,50 hmotn. % CH3COOH v destilovanej vode, t. j. 50,0 g NaCl a 5,00 g CH3COOH v 945 g destilovanej vody. Počiatočné pH bolo 2,7 ± 0,1. Všetky reagenty pridané do testovacieho roztoku sa merajú s presnosťou na ± 1,0 % špecifikovaného množstva. Z utesnenej nádoby bolo potrebné odstraňovať vzduch minimálne počas 1 hodiny. Čistenie sa realizovalo bezprostredne po naplnení nádoby, rýchlosťou minimálne 100 cm3/min na liter roztoku. Po čistení sa zavádzal sulfán do skúšobného roztoku s cieľom dosiahnutia a udržania nasýtenia. Rýchlosť zavádzania sulfánu bola minimálne 200 cm3/min na liter roztoku počas 60 min a následne minimálne 10 cm3/min na liter roztoku. Na konci skúšky je potrebné zmerať a zaznamenať pH roztoku. Aby bola skúška platná, pH nesmie prekročiť hodnotu 4,0. Hodnotenie vzoriek začalo bezprostredne po skončení nasycovania sulfánom do prvých 60 minút. Teplota skúšobného roztoku musí byť 25 ± 3°C.

Metodika vyhodnocovania skúšobných vzoriek

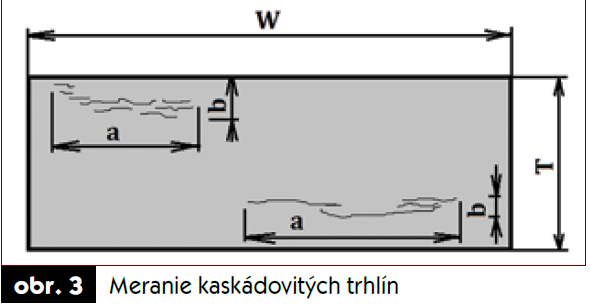

Vzorky boli rozrezané, vybrúsené a leštené tak, aby bolo možné rozlíšiť trhliny, počnúc malými uzavretými lamináciami, trhlinami alebo inými diskontinuitami. Leptanie bolo vykonávané iba zľahka, výraznejšie leptanie by mohlo zahaliť malé trhliny. Trhliny boli vyhodnocované podľa obr. 3.

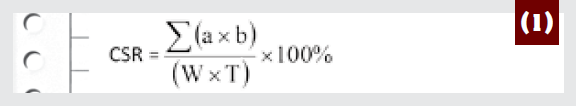

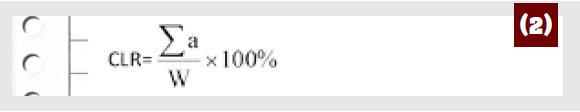

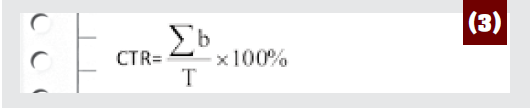

Pri meraní dĺžky a šírky trhliny, boli trhliny vzdialené menej ako 0,5 mm pokladané za jednu trhlinu. Všetky identifikovateľné trhliny viditeľné do 100-násobného zväčšenia boli začlenené do výpočtu s výnimkou tých, ktoré ležia do 1 mm od vnútorného alebo vonkajšieho povrchu. Prijateľnosť materiálu pre podmienky agresívneho prostredia je teda podmienená stanovením kritérií CLR (Crack Lenght Ratio), CTR (Crack Thicknes Ratio) a CSR (Crack Sensitivity Ratio). Pre hodnotené typy mikrolegovaných ocelí norma NACE TM 0284-96 stanovuje nasledujúce kritériá hodnôt: CLR ≤ 15 %, CTR ≤ 5 % a CSR ≤ 1,5 %. Hodnoty jednotlivých kritérií sa vypočítajú podľa týchto vzorcov:

1. Celkový pomer citlivosti (Crack Sensitivity Ratio):

2. Dĺžkový pomer citlivosti (Crack Lenght Ratio):

3. Pomer citlivosti po hrúbke (Crack Thicknes Ratio):

kde:

a – dĺžka trhlín,

W – šírka výrezu skúšobného telesa,

b – hrúbka trhliny,

T – hrúbka skúšobnej vzorky.

Výsledky a diskusia

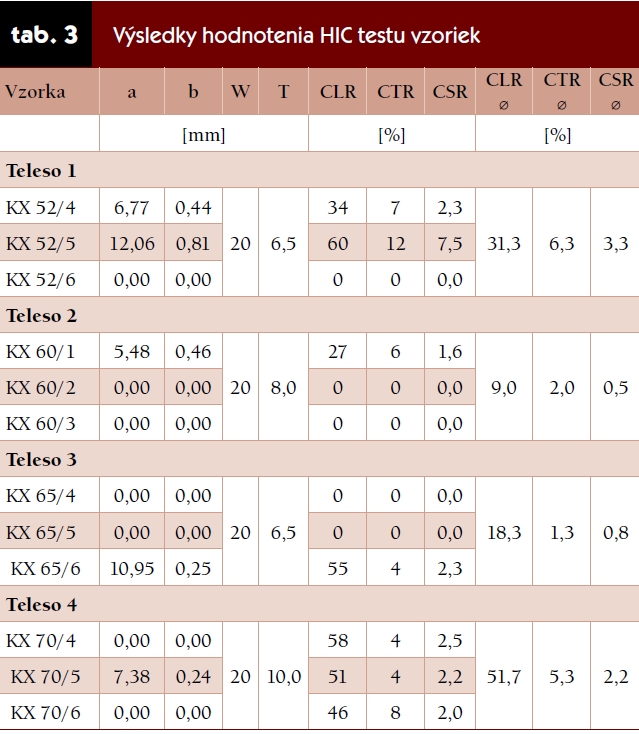

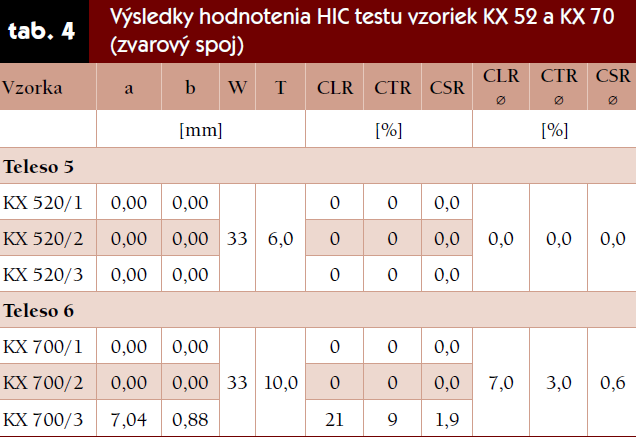

Namerané hodnoty HIC (Hydrogen Induced Cracking – vodíkom indukované praskanie) v základnom materiáli sú dokumentované v tab. 3 a vo

zvarovom spoji v tab. 4. Vzhľadom na množstvo meraní sú publikované iba maximálne hodnoty zo všetkých meraní.

Uvedenými skúškami sa zisťovala citlivosť materiálov špirálovo zváraných rúr na vodíkom indukované trhliny. Na základe vykonaných skúšok môžeme konštatovať, že najmenší výskyt trhlín bol zaznamenaný v základnom materiáli ocele KX 60, kde boli namerané nasledujúce priemerné hodnoty koeficientov: CLR – 9,0 %; CTR – 2,0 % a CSR – 0,5 %. Vyššie hodnoty koeficientov, presahujúce ich limity CLR boli zaznamenané u základného materiálu ocele KX 65, kde boli namerané nasledujúce priemerné hodnoty koeficientov: CLR – 18,3 %; CTR – 1,3 % a CSR – 0,8 %). Limitné hodnoty u všetkých koeficientov boli prekročené u ocelí KX 52, kde boli namerané nasledujúce priemerné hodnoty koeficientov: CLR – 31,3 %; CTR – 6,3 % a CSR – 3,3 % a podobne tomu bolo aj u materiálu KX 70, kde bol výskyt trhlín najvyšší, a to: CLR – 51,7 %; CTR – 5,3 % a CSR – 2,2 %. Výsledky hodnotenia HIC testu zvarových spojov preukázali prítomnosť trhlín vo zvarovom kove ocele KX 70, kde boli namerané priemerné hodnoty: CLR – 7,0 %; CTR – 3,0 % a CSR – 0,6 %, v danom prípade boli namerané hodnoty v limite maximálnych dovolených rozmerov v rámci noriem NACE TM 0284 – 96. [7,8]

Zo skúšok tvrdosti podľa Vickersa sa nezistil výskyt vyšších hodnôt tvrdosti ako 248 HV 10, čo je limitná hodnota v zmysle normy NACE TM 0248-96.

Záver

Na základe vykonaných skúšok môžeme konštatovať, že najmenší výskyt trhlín bol zaznamenaný v základnom materiáli ocele KX 60, kde namerané hodnoty nepresahovali limitné kritériá pre jednotlivé koeficienty CLR, CTR a CSR. Vyššie hodnoty koeficientov, presahujúce ich limity (CLR) boli zaznamenané u základného materiálu ocele KX 65. Limitné hodnoty u všetkých koeficientov boli prekročené u ocelí KX 52. Podobne tomu bolo aj u materiálu KX 70, kde bol výskyt trhlín najvyšší. Výsledkyhodnotenia HIC testu zvarových spojov preukázali prítomnosť trhlín vo zvarovom kove ocele KX 70. V danom prípade boli namerané hodnoty v limite maximálnych dovolených rozmerov v rámci noriem NACE TM 0284 – 96. Pravdepodobnou príčinou trhlín situovaných v strede hrúbky pásu bola prítomnosť koncentrácie vtrúsenín. Podľa teórie vodík zo sulfánu má snahu difundovať práve do týchto miest a následkom upätí, ktoré sú s tým spojené, dochádza k vzniku trhlín. Pre potvrdenie tejto úvahy bude potrebné realizovať ďalšie skúšky v širšom rozsahu.

Lektor: doc. Ing. Stanislav Tuleja, CSc., Slovenská spoločnosť pre povrchové úpravy

(Príspevok bol spracovaný v rámci riešenia grantového vedeckého projektu VEGA 1/0424/17 a projektu Agentúry na podporu výskumu a vývoja – APVV-16-0359.)

Literatúra

[1] Bošela, M.: Príspevok k riešeniu problematiky výroby špirálovo

zváraných rúr z vysokopevných mikrolegovaných ocelí. Habilitačná práca, Košice,

1998, p. 96

[2] Bošela, M. a kol.: Properties of spirally welded pipes of grade X 80 steel.

Acta Mechanica Slovaca, 2002, Roč. 6, č. 2, p. 181-186

[3] Viňáš, J.: Quality evaluation of welds of pipes used in gas industry. Acta

Mechanica Slovaca, 2005,

Roč. 9, č. 3-A, s. 193-198

[4] Halama, M. et al.: Quantification of corrosion activity on HDG steel sheets

during cyclic dip tests in classical and ecological salt solutions. Acta

Metallurgica Slovaca, 2014, Vol. 20, No.1, p. 68-73

[5] Bernasovský, P. a kol.: Vlastnosti obvodových zvarových spojov plynovodných

rúr akosti KODUR X 80. Zborník prednášok z 20 medzinárodného kongresu Zváranie,

Vysoké Tatry, 5-6/1999

[6] Zohn, J.: Hodnotenie mikrolegovaných ocelí určených na výrobu rúr pre

prepravu kyslých médií z hľadiska vodíkovej praskavosti, Diplomová práca,

TU SjF Košice, 2002, s. 61

[7] NACE TM 0284 – 96 – Evaluation of Pipeline and Pressure Vessel Steels for

Resistance to Hydrogen-Induced Cracking

[8] NACE TM 0177-96 – Laboratory Testing of Metals for Resistance to Sulfide

Stress Cracking and Stress Corrosion Cracking in H2S Environments