Bratislava 17. apríla 2020 – Európska únia a s ňou aj Slovenská republika sa zaviazali k dosiahnutiu uhlíkovej neutrality do roku 2050. Pod uhlíkovou neutralitou sa rozumie, že nebudeme emitovať viac uhlíka, ako je príroda schopná z atmosféry akumulovať. Z toho vyplýva, že aj po roku 2050 sa budú v Európskej únii využívať fosílne palivá na priamu spotrebu, avšak už by to podľa plánov malo byť len v obmedzenom množstve. Aj pri rastúcom podiele obnoviteľných zdrojov na energetickom mixe bude s vysokou pravdepodobnosťou nevyhnutné, aby na scénu prišiel staronový energetický nosič, ktorý sme v minulosti využívali ako súčasť svietiplynu, a je ním vodík.

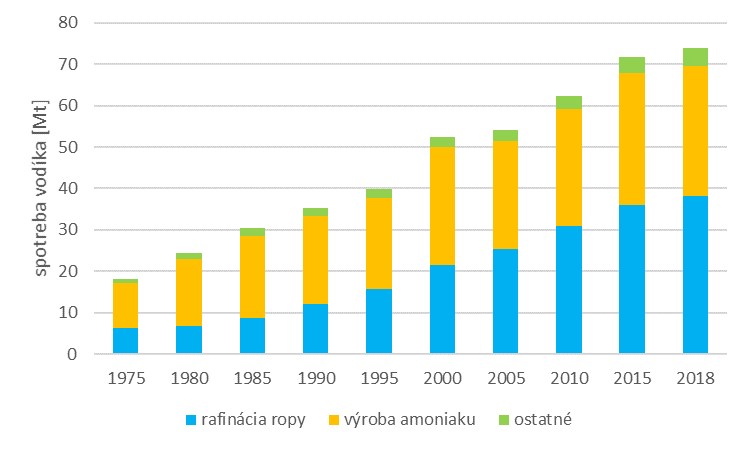

Súčasná svetová spotreba čistého vodíka presahuje 70 miliónov ton, čo predstavuje približne 2750 TWh energie. V oblasti výroby vodíka naďalej dominujú fosílne palivá, pričom zodpovedajú za približne 6% celosvetovej spotreby zemného plynu a 2% celosvetovej spotreby uhlia. Skoro všetok vyrobený vodík sa používa ako surovina (feedstock) pri rafinácii ropy a výrobe amoniaku, čo dokazuje aj graf č. 1. Vo svete čoraz hlasnejšie akcentuje potreba dekarbonizácie výroby ocele a iného priemyslu a v budúcnosti môžeme rátať s väčším využívaním vodíka v energetike a doprave. [1]

Graf č. 1: Globálny dopyt po čistom vodíku, 1975-2018

Vodík je výhodný práve kvôli širokým možnostiam jeho výroby, prepravy, skladovania a využitia. V budúcnosti sa možno dostaneme do stavu, keď budeme vodík vyrábať lokálne v našich domoch, regionálne vo väčších zariadeniach a zároveň bude existovať tranzit medzi regiónmi a krajinami.

Kľúčovú úlohu v prechode k uhlíkovej neutralite pravdepodobne zohrá aj plynárenská infraštruktúra, ktorá bude naďalej zabezpečovať zásobovanie zemným plynom (najčistejším fosílnym palivom s najnižšími emisiami CO2) s postupne zvyšujúcim sa percentom biometánu (upravený bioplyn), vodíka a poprípade syntetického metánu. Európska únia začína podporovať pilotné výskumné projekty v oblasti vodíka, ktorým dala špeciálny status IPCEI (Important Projects of Common European Interest) a záujem preukazujú hlavne krajiny západnej Európy, kde niekoľko týchto projektov na výskum výroby, prepravy, skladovania a distribúcie vodíka je už v prevádzke.

Jedným z možných faktorov pre návrat vodíka bude aj problém s nevyužitou energiou z obnoviteľných zdrojov, ktorá sa nespotrebuje a neuloží kvôli priškrteniu zdrojov (curtailment), čo spôsobuje stratu energie. Hydrogen Europe prepočítala, že pri záchrane tejto, v Nemecku a Litve počas roka stratenej energie (7,8TWh), by bolo možné poháňať až 1 milión vodíkových áut počas celého roka. [2] Princíp je jednoduchý. Prebytočná energia z veterných parkov, solárnych elektrární, atď. bude prekonvertovaná vďaka elektrolýze na vodík (P2G – Power to Gas), ktorý sa uskladní a spotrebuje až pri dopyte, resp. prepraví na miesto spotreby. Z obnoviteľných zdrojov, ktoré sú dnes kritizované pre nestabilitu dodávok, sa razom stanú efektívnejšie elektrárne s potenciálom regulovať celú elektrizačnú sieť. Power to Gas systém má v prípade veterných fariem vyššiu rentabilitu, spoľahlivosť a faktor využitia (prevádzkové hodiny pri plnom zaťažení) v porovnaní s nasadením lítiových akumulátorov. [3]

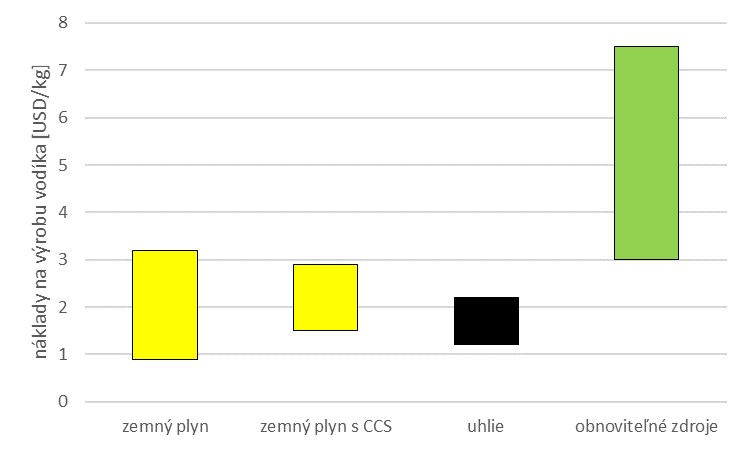

Vodík vyrobený pomocou energie obnoviteľných zdrojov sa volá obnoviteľný vodík (Renewable Hydrogen), resp. zelený vodík (Green Hydrogen) a časom by mal predbehnúť najpoužívanejší a v súčasnosti najekonomickejší spôsob výroby vodíka z fosílnych palív. Súčasné náklady na výrobu vodíka z rôznych zdrojov sú zobrazené v grafe č. 2. [1] Hlavným problémom pri výrobe vodíka z fosílnych palív sú emisie skleníkových plynov a nečistoty. Parciálna oxidácia, reformovanie vodnou parou a autotermálne reformovanie produkujú oxid uhličitý, ktorý, ak chceme dosiahnuť uhlíkovú neutralitu, musí byť uskladnený v trvalých podzemných zásobníkoch prostredníctvom technológie zachytávania a uskladňovania uhlíka (CCS – Carbon Capture and Storage). [4]

Graf č. 2: Náklady na výrobu vodíka z rôznych zdrojov

V spojitosti so zemným plynom hovoríme o modrom vodíku (Blue Hydrogen) a v spojitosti s uhlím o hnedom vodíku (Brown Hydrogen). V ostatných rokoch sa čoraz častejšie skúma využitie pyrolýzy zemného plynu na produkciu vodíka, ktorej vedľajším produktom je tuhý uhlík. Pyrolýza prebieha za vysokých teplôt v reaktoroch obsahujúcich roztavený kov alebo zliatinu (napr. Pb, NiBi, Fe2O3, alebo iné), ktoré slúžia ako katalyzátor celej reakcie. [5] Vodík vyprodukovaný z fosílnych palív bez emitovania uhlíka do ovzdušia sa volá nízkouhlíkový (Low-carbon Hydrogen).

Plynárenská infraštruktúra zahŕňa najmä plynovody, kompresorové, regulačné, meracie stanice a podzemné zásobníky. Ak má takáto plynárenská infraštruktúra zohrať kľúčovú úlohu pri dosiahnutí uhlíkovej neutrality, je nevyhnutné, aby sa prispôsobila vlastnostiam vodíka, ktoré sú odlišné od vlastností uhľovodíkov (vyššie riziko horľavosti a výbušnosti, väčšia permeabilita, menšia hustota pri stlačení, vyššia rýchlosť toku v potrubí, zahrievanie sa pri expanzii, vplyv statickej elektriny atď.). Navyše bude musieť prísť aj k modifikácii, respektíve obmene koncových zariadení využívaných koncovými zákazníkmi (end users), ktoré v súčasnosti spaľujú zemný plyn bez obsahu vodíka.

Blending

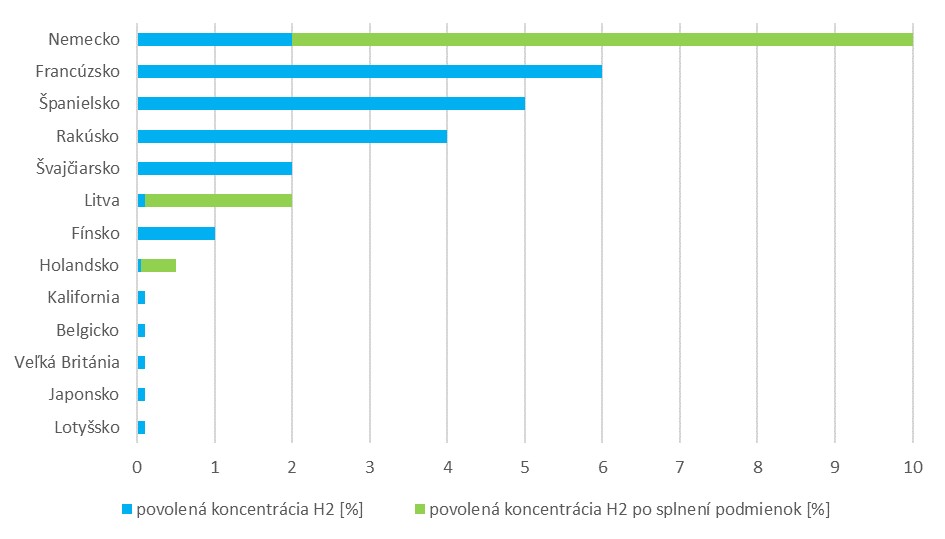

Blending znamená primiešavanie vodíka do zemného plynu. Povolená koncentrácia vodíka v plynárenskej infraštruktúre je stanovená v rámci členských štátov v rozmedzí od 0,05 do 10 Vol.% a niektoré krajiny v súčasnosti vôbec nepovoľujú primiešavanie vodíka do zemného plynu. Tento stav sa bude v blízkej dobe pravdepodobne meniť, lebo plynárenské siete sú vzájomne prepojené a so zvyšujúcim sa podielom vodíka v niektorých plynárenských sieťach by medzinárodná preprava plynu mohla byť narušená. Preto je nevyhnutné, aby bola stanovená jednotná maximálna koncentrácia, spoločný Wobbeho index a záruky pôvodu pre obnoviteľný a nízkouhlíkový vodík. [6]

Graf č. 3 zobrazuje stav vo vybraných krajinách, ktoré povoľujú určité koncentrácie vodíka primiešavaného do zemného plynu. V Nemecku môže ísť až o 10% v prípade, že na danú plynárenskú infraštruktúru nie sú napojené čerpacie stanice CNG. Vyšší limit v Holandsku platí pre plyn s vyššou kalorickou hodnotou a v prípade Litvy platí vyšší limit pre tlaky presahujúce 16 bar. [1]

Graf č. 3: povolené koncentrácie H2 vo vybraných krajinách

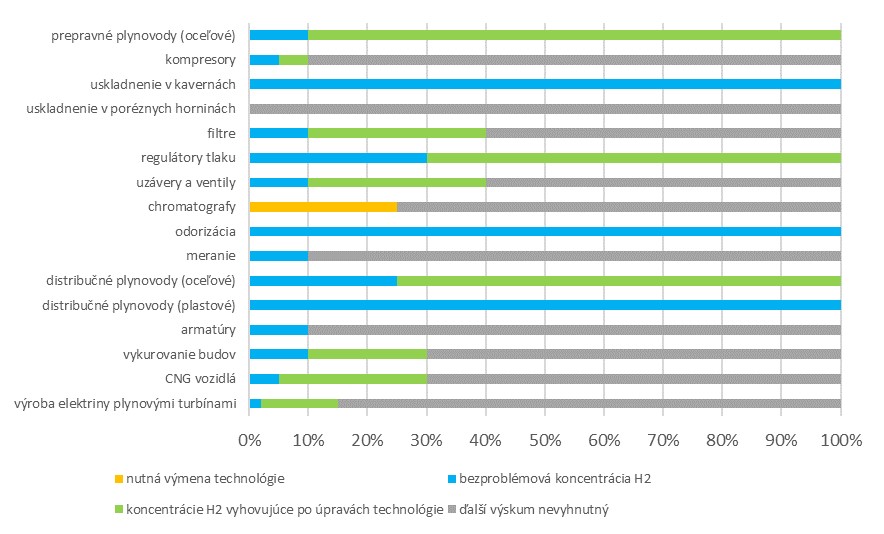

Svetový výskum v oblasti primiešavania vodíka do zemného plynu čoraz častejšie akcentuje možnosť až 20% koncentrácie, ktorá si vyžiada modifikáciu systémov monitoringu a údržby. Táto hranica však nemusí byť realistická pre všetky plynárenské sústavy a v súčasnosti prebieha intenzívny výskum a diskusia o stanovení prípustných koncentrácií. Príklady z prehľadu diskutovaných prípustných koncentrácii H2 vo vybranej plynárenskej infraštruktúre a koncových zariadeniach, ktorý bol spracovaný technickou asociáciou európskeho plynárenského priemyslu MARCOGAZ v roku 2019, je možné vidieť na grafe č. 4. [7]

Graf č. 4: Príklady z prehľadu prípustných koncentrácií H2 vo vybranej plynárenskej infraštruktúre a koncových zariadeniach

Príkladom limitujúceho faktora sú napríklad autá jazdiace na stlačený zemný plyn (CNG), kde by už koncentrácie vodíka nad 5% mohli vozidlo poškodiť, a potom sú to špeciálne priemyselné závody (napr. niektoré chemické závody), ktorým by uškodili koncentrácie už nad 1%. Z týchto dôvodov by mala byť stanovená spoločná maximálna koncentrácia, ktorá minimalizuje potrebu následného čistenia zemného plynu od molekúl vodíka. [6]

Odseparovanie vodíka z tejto zmesi je možné prostredníctvom relatívne jednoduchých, avšak značne nákladných separačných metód. Technische Universität Wien vyvinula dvojstupňovú metódu nazvanú Hyly Pure, ktorá najprv za pomoci membrán zvýši koncentráciu vodíka v zmesi na 20 až 50% a zmes je dočistená technológiou PSA (Pressure Swing Adsorption) – adsorpciou a desorpciou na aktívnom uhlí (alebo zeolitoch) pri zmenách tlaku. Výsledná zmes obsahuje 99,97% koncentráciu vodíka. Separačná metóda, úspešne otestovaná v spolupráci so spoločnosťou OMV, funguje pri tlakoch do 60 bar a vyžaduje si 8 až 12% elektrickej energie z celkového množstva elektrickej energie potrebnej na výrobu daného objemu vodíka prostredníctvom elektrolýzy. [8]

Vplyv koncentrácie primiešaného vodíka na potrubie zhotovené z ocele triedy X80 analyzovali výskumníci čínskych univerzít Zhejiang University a Zhejiang University of Technology. Použité bolo potrubie zhotovené z ocele triedy X80, priemeru DN1000, pri tlaku 12MPa a so simulovanou fluktuáciou prevádzkového tlaku trikrát do mesiaca v rozmedzí od 1,2 MPa do 12 MPa. Kvôli minimalizovaniu vplyvu nečistôt a z dôvodu bezpečnosti sa v experimente použil namiesto zemného plynu dusík. Množstvo primiešaného vodíka má výrazný vplyv na vodíkom vyvolané krehnutie potrubia zhotoveného z ocele triedy X80. Prevádzkou potrubia dochádza k dramatickej degradácii materiálu a výraznému zníženiu životnosti potrubia, čo dokazujú aj výstupy výskumu prezentované v grafe č. 5. Znížená životnosť však nediskvalifikuje využívanie oceľových potrubí vyššej triedy pri preprave zemného plynu s primiešaným vodíkom, ale naopak otvára možnosti pre ďalší výskum. [9]

Graf č. 5: Vplyv pomeru primiešaného vodíka na životnosť prevádzkovaného potrubia zhotoveného z ocele triedy X80

Plynovody

Najväčší problém pri preprave vodíka oceľovými potrubiami predstavuje vnútorná korózia. K internej korózii dochádza vďaka vodíkom vyvolanému krehnutiu (Hydrogen-induced Embrittlement) a problém sa stupňuje s vyšším tlakom, väčšou koncentráciou vodíka a vyššou teplotou (napr. po stlačení v kompresorovej stanici). Vodík sa takto dostáva do kontaktu s materiálom potrubia, difúzuje cez štruktúru tohto materiálu, spôsobuje jeho krehnutie a degradáciu jeho mechanických vlastností. [10]

Vodíkom vyvolané krehnutie ovplyvňuje najmä potrubia z ocele vyššej triedy, nerezovej ocele a potrubia zo zliatiny niklu. Pre oceľové potrubia prepravujúce čistý vodík platí pravidlo, že by mali mať maximálnu tvrdosť 22 HRC (Hardness Rockwell C) alebo 250 HB (Hardness Brinell), čo predstavuje medzu pevnosti v ťahu do 800 MPa. Keďže zvary bývajú často pevnejšie ako materiál samotného potrubia, je lepšie navrhovať plynovody z ocele nižších tried (s medzou pevnosti v ťahu do 500 MPa), alebo zaviesť špeciálne zváracie procedúry s predohrevom a dohrevom. Ak nemôžu byť vyššie uvedené požiadavky naplnené, je ešte možnosť prevádzkovať vodíkový plynovod s redukovaným napätím alebo tlakom (pod 30% špecifikovanej minimálnej medze klzu SMYS alebo 20% špecifikovanej minimálnej medze pevnosti v ťahu SMUTS, pričom smerodajná je nižšia hodnota z týchto dvoch veličín). [10]

Vodíkové plynovody sa navrhujú s väčšou hrúbkou, ako v prípade potrubí prepravujúcich zemný plyn, čo znižuje napätie a zvyšuje životnosť potrubí. Uhlíková oceľ je najpoužívanejším materiálom pri vodíkových plynovodoch. Kým v minulosti sa bralo za samozrejmé, že práve kvôli vodíkom vyvolanému krehnutiu nebolo vhodné používať potrubia zhotovené z ocele triedy vyššej ako X52, pri ktorých je fenomén krehnutia výraznejší, výskumné projekty súčasnosti sú čoraz viac zamerané na testovanie vplyvu vodíkom vyvolaného krehnutia na potrubia zhotovené z ocele tried X65, X70, X80 a ešte vyšších tried. Pravidlo o nevhodnosti potrubí zhotovených z ocele triedy vyššej ako X52 na prepravu vyšších prímesí vodíka je zdá sa prekonané, a tak v Európe, ako aj v Spojených štátoch amerických, badať snahu o zvoľnenie prísnych noriem pre potrubia prepravujúce vodík. [10]

Výskumný projekt francúzskej energetickej skupiny GDF Suez (neskôr premenovaná na Engie) s názvom CATHY-GDF (Caractérisation des Aciers pour le Transport de l’Hydrogène – Gaz de France), na ktorom spolupracovala aj ďalšia známa spoločnosť Air Liquide, preukázal ekonomickosť využívania oceľových potrubí zhotovených z ocele vyššej triedy (v tomto prípade X80) pri preprave vodíka. Súčasťou projektu bolo vytvorenie špeciálneho laboratória, ktoré dokázalo skúmať vplyv vodíka na potrubia priemeru až do DN900 a pri vysokom tlaku 300 bar. Aj pri negatívnych vplyvoch vodíka na materiál potrubí je voľba ocelí s vyššou triedou lacnejšia ako ocelí s nižšou triedou. [11]

Výskumný tím Indian Institute of Technology Ropar a University of Delhi analyzoval vplyv vodíkom vyvolaného krehnutia na krátke únavové trhliny potrubí zhotovených z ocele triedy X65 a X80 a dokázal, že potrubia zhotovené z ocele triedy X65 sú viac ovplyvnené negatívnymi vlastnosťami vodíka ako potrubia zhotovené z ocele triedy X80. Potrubia zhotovené z ocele triedy X80 majú síce menšiu zrnitosť, ale podstatný je rozdiel mikroštrukturálnych vlastností, vďaka ktorým potrubie lepšie reaguje s vodíkom a dochádza k menšiemu vodíkom vyvolanému krehnutiu. [12]

Indian Institute of Technology Ropar spojil sily aj s National Engineering School of Sfax v Tunisku a spoločne skúmali vplyv vodíkom vyvolaného krehnutia na DN600 potrubia zhotovené z ocelí triedy X52 a X80, pričom pri potrubí zhotovenom z ocele triedy X52 analyzovali základnú a taktiež aj nitridovanú verziu. 24 hodinový test pri tlaku 70 bar preukázal, že v prípade základnej verzie potrubia zhotoveného z ocele X52 presiahla hĺbka permeácie vodíka (13,52mm) hrúbku materiálu (10mm) a došlo k únikom vodíka. Pri potrubí zhotovenom z ocele triedy X80 bola permeácia menšia ako 8,5mm a nitridovaná verzia potrubia zhotoveného z ocele triedy X52 mala dvakrát menšiu permeáciu (6,31mm) ako základný materiál. Výsledky výskumov ostatných rokov dokazujú, že je aj naďalej nevyhnutné pracovať so zložením materiálov potrubí. [13]

Holandská spoločnosť Pipelife Nederland B.V. vyvinula značku SoluForce s verziou pre využitie vo vodíkovom hospodárstve SoluForce H2T (Hydrogen Tight). Nepriepustnosť zabezpečuje hliníková vrstva spevnená kevlarom, ktorá je z oboch strán obalená vrstvami polyetylénu s vysokou hustotou (HDPE). Takéto potrubie je úplne tesné, nepodlieha vodíkom vyvolanému krehnutiu a korózii, pričom sa jednoducho prenáša, inštaluje a spája. Potrubie je menších priemerov (4 až 6“), pracuje pri teplotách nižších ako 65°C (obyčajný polyetylén je obmedzený teplotou 60°C) a maximálnom prevádzkovom tlaku 42 bar, a teda je ideálne pre napojenie na elektrolýzu, ktorá bežne funguje pri tlakoch okolo 30 bar. Pilotný projekt predstavuje štyri kilometre dlhý plynovod v prístavoch holandského mesta Groningen, ktorý sa momentálne uvádza do prevádzky. [14]

Pre existujúcu plynárenskú infraštruktúru je však najzaujímavejšia úprava systému (retrofitting), aby bol schopný prepravovať čistý vodík. Ako doplnok ochrany potrubí môže poslúžiť ich vnútorná izolácia. Composite Agency v Holandsku skúmala vplyv vnútorného 10µm hrubého epoxidového náteru na obmedzenie permeability vodíka v 10mm hrubom potrubí zhotovenom z ocele triedy X65 s vonkajšou 3mm hrubou polyetylénovou izoláciou a pri tlaku 100 bar. Použitím epoxidového náteru (FBE – Fusion Bonded Epoxy) došlo k oddialeniu ustáleného stavu koncentrácie vodíka na povrchu ocele o 5 rokov, avšak len s o niečo menšou povrchovou koncentráciou, ako keby sa epoxidový náter vôbec nepoužil. Použitím náteru dochádza časom k výraznému nárastu permeácie a keďže kvôli znižujúcej sa adhézii nie je možné používať nátery väčších hrúbok, epoxidové nátery pomáhajú chrániť potrubie, len musia byť nanášané oveľa pravidelnejšie. Vplyv na predĺženie životnosti plynovodu bude však aj v takomto prípade zanedbateľný. [15] Z praktického pohľadu je ale nutné zvažovať aj vplyv čistenia potrubí (ježkovania) na epoxidovú vrstvu. Skúsenosti ukazujú, že ochranná vrstva sa môže počas čistení potrubia výrazne opotrebovávať.

Turbíny

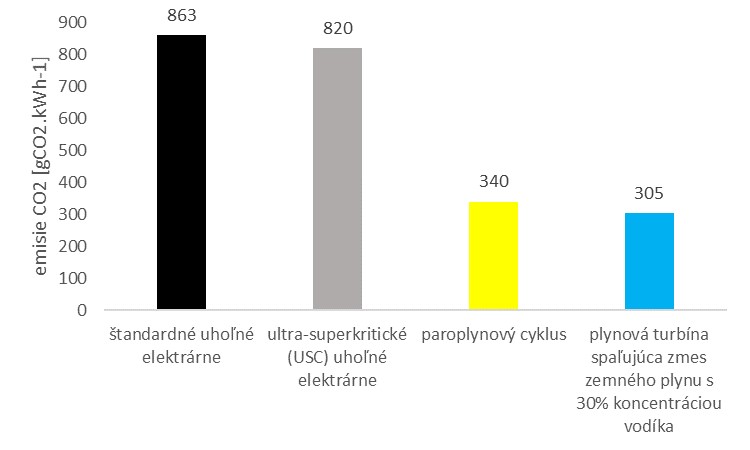

Kritickým bodom plynárenskej infraštruktúry, pri preprave zemného plynu s primiešaným vodíkom, sú aj plynové turbíny poháňajúce kompresory, z ktorých niektoré dokážu už dnes spaľovať zemný plyn s 20% koncentráciou vodíka. Aj Japonsko si plne uvedomuje, že vodík je tou pravou odpoveďou pre oblasť dopravy a výroby elektrickej energie a krajina si stanovila ambiciózny cieľ skomercionalizovania využívania vodíka do roku 2030. Japonsko chcelo vodík propagovať aj počas plánovanej olympiády v roku 2020, a to nasadením množstva áut jazdiacich na vodík. Rozsiahly výskum v oblasti plynových turbín spaľujúcich prímesi vodíka robí spoločnosť Mitsubishi Hitachi Power Systems, ktorej sa úspešne podarilo vyvinúť 700MW turbínu spaľujúcu skvapalnený zemný plyn (LNG) s 30% prímesou vodíka a postupne sa chce dopracovať k turbíne spaľujúcej 100% koncentráciu vodíka. Vyvinutá turbína má o 10% nižšie emisie CO2 v porovnaní s paroplynovým cyklom (graf č. 6) a emisie NOx porovnateľné s plynovými turbínami. [16]

Graf č. 6: Emisie CO2 pri výrobe elektrickej energie

Najväčšou výzvou výskumu je bezpečnosť, ktorú najviac ovplyvňuje fenomén spätného plameňa (flashback) a hluk v spaľovacej komore (combustion vibration). K flashbacku dochádza v momente, keď plameň začne putovať smerom k prívodu paliva a opustí spaľovaciu komoru, čomu sa musí za každú cenu zamedziť. Kvôli zníženiu emisií oxidov dusíka (NOx) dochádza k premiešavaniu vzduchu a paliva už pred spaľovacou komorou, čo však v prípade primiešania vodíka zvyšuje pravdepodobnosť flashbacku. Riešením je úprava vírivej trysky (zabezpečuje správne premiešavanie vzduchu a paliva) redukciou centrálnej časti trysky, v ktorej je nižšia rýchlosť prúdenia.

Spaľovacia komora turbíny pracuje s teplotou 1600°C. Toto tepelné zaťaženie spôsobuje veľký hluk, ktoré môže spolupôsobením s osciláciou plameňov spôsobiť hluk v spaľovacej komore a okamžité zničenie spaľovacej komory. Problém sa vyriešil úpravou miesta spaľovania paliva, metódy spaľovania, zavedením zariadení na absorpciu hluku, ako aj aplikovaním pokročilých systémov monitorovania hluku v spaľovacej komore.

Spoločnosť Mitsubishi Hitachi Power Systems chce pokračovať vo výskume a do roku 2023 vyvinúť turbínu spaľujúcu čistý vodík. Rastúcou koncentráciou vodíka však dochádza k zvýšeniu rizika flashbackov a emitovaniu väčšieho množstva oxidov dusíka, čo predstavuje veľkú výzvu pre výskumníkov. [16]

Spoločnosť General Electric (GE) má dlhodobé skúsenosti s vývojom turbín, ktoré dokážu spaľovať zmes paliva obsahujúceho vodík. Momentálne je vo svete vyše 70 turbín GE, ktoré spaľujú palivo s určitou koncentráciou vodíka, pričom 25 z nich spaľuje zmes s koncetráciami vodíka medzi 50% a 97,5%. Dôležitým míľnikom bol úspešný vývoj turbíny DLN 2.6e, ktorá dokáže spaľovať palivo s koncentráciou vodíka do 50%, a to pri nízkych emisiách NOx vďaka svojmu DLN systému (dry low NOx). Predošlý model DLN 2.6+ bol schopný pracovať s koncentráciami okolo 15%, avšak až po úprave príslušného palivového systému, inak bol schopný spaľovať maximálne 5% koncentrácie. Aj spoločnosť GE sa zameriava na vývoj turbín novej generácie, ktoré by dokázali spaľovať čistý vodík a zároveň mali nízke emisie NOx. [17]

Nezaostáva ani spoločnosť Siemens, ktorá so svojou turbínou SGT-700 tretej generácie DLE (dry low emissions) preukázala možnosť spaľovať palivo so 40 až 50% obsahom vodíka. Turbína SGT-750 štvrtej generácie DLE zvláda koncentrácie vodíka nad 45%, a to pri udržaní emisií oxidov dusíka pod 25ppm. Pri 25% koncentrácii vodíka v palive dosahuje turbína SGT-750 veľmi nízke emisie oxidov dusíka medzi 10 a 12ppm. Siemens plánuje do roku 2030 vyvinúť turbínu najnovšej generácie spaľujúcu čistý vodík. [18]

Eustream na svojej prepravnej sústave prevádzkuje plynové turbíny hlavne od dvoch výrobcov (General Electric a Rolls Royce). Čo sa týka plynu používaného na pohon, obidvaja výrobcovia majú vo svojich špecifikáciách definované hraničné hodnoty jednotlivých zložiek zemného plynu a maximálna koncentrácia vodíka je v prípade General Electric stanovená na úrovni 5% objemu a v prípade Siemens – Rolls Royce až 15% objemu za predpokladu kontinuálneho merania zloženia palivového plynu. Pri oboch výrobcoch by bol možný aj vyšší percentuálny obsah vodíka, avšak vyžadovalo by si to výrazné investície do modifikácie palivového systému.

Pohľad do budúcnosti

Do budúcna možno očakávať ešte výraznejšie zintenzívnenie výskumu vodíkových technológií a výstavbu komerčne životaschopných infraštruktúrnych projektov. Je veľmi pravdepodobné, že Európska únia bude podporovať už len zelené plynárenské projekty súvisiace s prepravou vodíka a biometánu. Plynárenská infraštruktúra sa bude s vysokou pravdepodobnosťou prispôsobovať preprave zemného plynu s primiešaným vodíkom a podľa môjho názoru bude v roku 2050 buď: 1. bez transformácie systému (preprava zemného plynu a biometánu alebo tejto zmesi s primiešaným vodíkom), 2. s čiastočnou transformáciou systému (časť sa vyčlení pre prepravu a akumuláciu vodíka), alebo 3. s úplnou transformáciou systému na 100% využívanie vodíka alebo teoreticky syngas-u (syntézneho plynu – zmes vodíka a oxidov uhlíka).

Každopádne, nech už bude zvolená akákoľvek cesta, využívanie vodíka spôsobí prerod celej energetiky a plynárenská infraštruktúra v ňom pravdepodobne zohrá kľúčovú úlohu.

[1] International Energy Agency: The Future of Hydrogen, 2019

[2] konferencia Hydrogen for Climate Action, Brusel, Belgicko, 2019

[3] Yumeng Zhang, Ligang Wang, Ningling Wang, Liqiang Duan, Yi Zong, Shi You, François Maréchal, Jan Van herle, Yongping Yang: Balancing wind-power fluctuation via onsite storage under uncertainty: Power-to-hydrogen-to-power versus lithium battery, Renewable and Sustainable Energy Reviews, Volume 116, 2019

[4] Olej, Vladimír: Výroba, transport a uskladňovanie vodíka. Slovgas 2/2011

[5] Ozin, Geoffrey: Decarbonizing Natural Gas: Methane Fuel without Carbon Dioxide, Advanced Science News, 2018

[6] Hydrogen Europe: Hydrogen Europe Vision on the Role of Hydrogen and Gas Infrastructure on the Road Toward a Climate Neutral Economy, 2019

[7] Marcogaz: Overview of available test results and regulatory limits for hydrogen admission into natural gas systems and applications, 2019

[8] Process – Chemie, Pharma, Verfahrenstechnik: Wasserstoff aus der Erdgasleitung, 2016

[9] Meng, Bo & Gu, Chaohua & Zhang, Lin & Zhou, Chengshuang & Li, Xiongying & Zhao, Yongzhi & Zheng, Jinyang & Chen, Xingyang & Han, Yong: Hydrogen effects on X80 pipeline steel in high-pressure natural gas/hydrogen mixtures. International Journal of Hydrogen Energy, Volume 42, Issue 11, 2017

[10] European Industrial Gases Association (EIGA): Hydrogen transportation pipelines. IGC Doc 121/04/E, 2004

[11] L. Briottet, R. Batisse, G. de Dinechin, P. Langlois, L. Thiers: Recommendations on X80 steel for the design of hydrogen gas transmission pipelines. International Journal of Hydrogen Energy, Volume 37, Issue 11, (2012)

[12] Mahajan, Dhiraj & Swarnkar, Randhir & Singh, Yashpal & Singh, Rajwinder & Arora, Kanwer & Shome, Mahadev & Singh, Gurmeet: Study of Hydrogen Embrittlement of API X65 & X80 Pipeline Steels using Short Fatigue Cracks. Paper No. CMT25, CORCON 2017 (17-20 September) Mumbai, India

[13] Zahreddine Hafsi & Manoranjan Mishra & Sami Elaoud: Hydrogen embrittlement of steel pipelines during transients, Procedia Structural Integrity, Volume 13, 2018

[14] SoluForce H2T (Hydrogen Tight): Advanced flexible pipeline systems for oil, gas and water, 2019

[15] CheFEM Case Study: Retrofitting a Pipeline for Hydrogen Transport, 2009

[16] Mitsubishi Hitachi Power Systems (MHPS): The hydrogen gas turbine, successfully fired with a 30% fuel mix, is a major step towards a carbon-free society. 2018

[17] Goldmeer, Jeffrey: Power to gas: Hydrogen for power generation, Fuel flexible gas turbines as enablers for a low and reduced carbon energy ecosystem, 2019

[18] Jenny Larfeldt, Mats Andersson, Anders Larsson, Daniel Moëll: Hydrogen Co-Firing in Siemens Low NOX Industrial Gas Turbines, POWER-GEN Europe, Cologne, Germany, June 27- 29, 2017